Начинаю рассказ о третьем кузове, изготовленном этим летом. Тип кузова – самосвал. Начал я его делать ещё летом, но то не было материала, то не было времени, то ещё чего-то не было…

Начинаю рассказ о третьем кузове, изготовленном этим летом. Тип кузова – самосвал. Начал я его делать ещё летом, но то не было материала, то не было времени, то ещё чего-то не было…

И хотя основная, так скажем, концепция и осталась, в мелочах произошло много изменений. И, после опытной эксплуатации, произойдут доделки ещё. Но давайте обо всем по порядку.

Тип самосвального кузова.

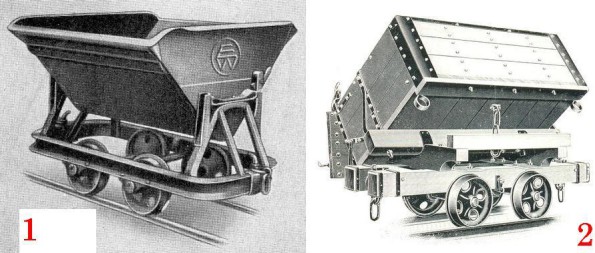

Начнем с того, что в начале проекта самосвального кузова встало два вопроса. Первый — как или, точнее сказать, куда делать разгрузку — вперед или вбок относительно движения. После долгих размышлений и прикидок победила версия боковой разгрузки. Второй – какой тип или вид кузова взять за основу. В практике железной дороги было два основных вида показанных на фото.

С одной стороны нравился кузов первого вида. Тем более, что данный вид был использован Александром из Радофинниково (рассказ об опыте тут)

Но с практической точки зрения кузов второго вида выигрывает в функциональности. Ведь борта можно снять и погрузить в него «негабарит», а по месту просто вывалить его.

Я знаю, что не все придерживаются мнения в удобстве МФУ. Я и сам люблю специализированные устройства. Но, как я уже говорил в одном комментарии, дачный участок имеет ограниченное пространство и иметь кучу спец вагонов, на мой взгляд, не лучший вариант. Плюс цена – каждый отдельный вагон это и рама, и колеса, и кузов. Поэтому выбор пал на вид №2.

Изготовление.

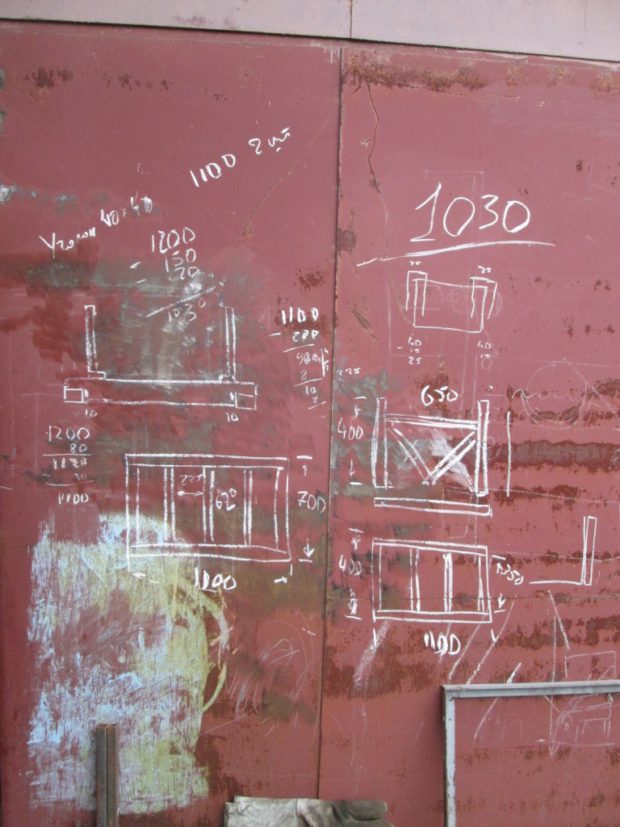

Как всегда начали с расчетов

А дальше пошли по сусекам скрести в поисках материала. И Вы знаете –нашли! На вид детали неказистые, но прочные внутри.

Первой заготовкой стал швеллер П-14, который был очищен от ржавчины, отторцован и распилен на две заготовки, коим предстояло стать переходной частью между рамой вагонетки и самим кузовом.

Далее, из нашедшихся в хозяйстве двух труб (дымоходной на 110мм и какой-то на 130 мм диаметрами) был выпилен узел поворота кузова. 110 труба стала основой кузова, а 130 была распилена пополам, для изготовления из неё поворотного узла.

Затем был докуплен и распилен материал для скелета кузова

Опорные узлы.

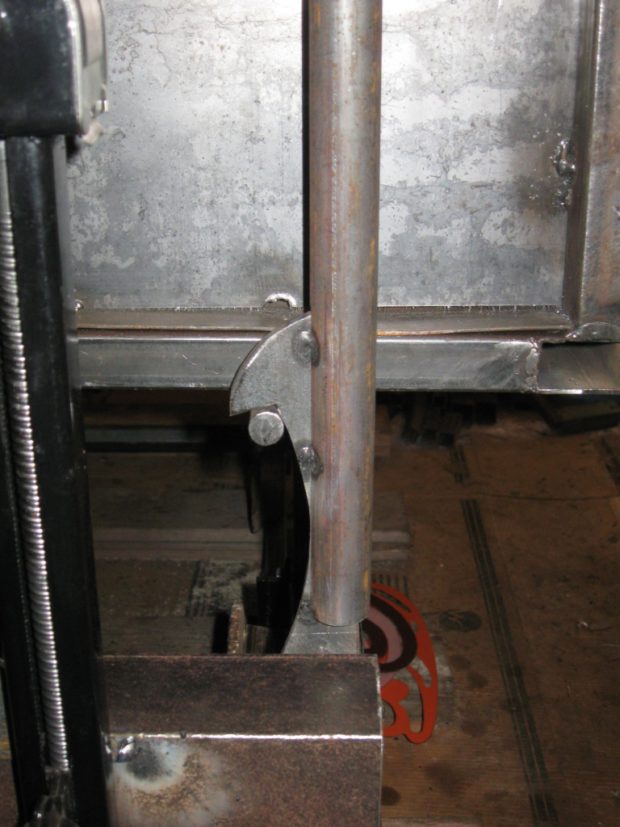

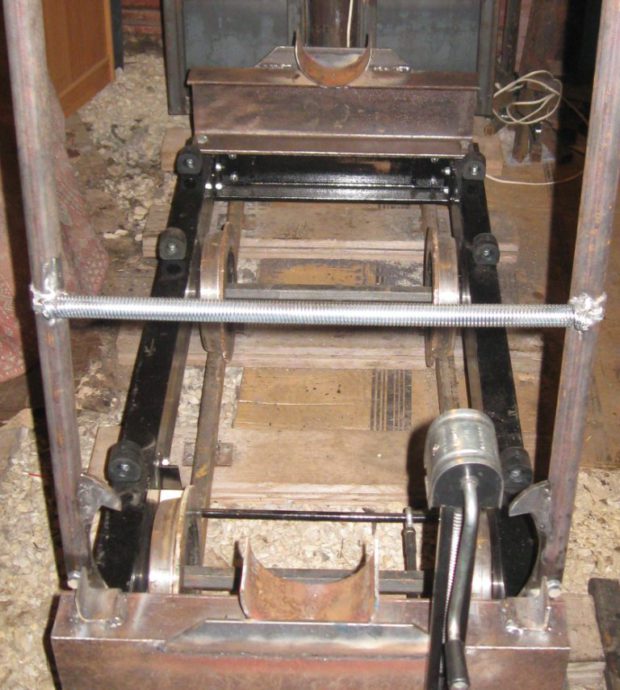

И вот началась сборка. Первым делом я собрал промежуточные или опорные узлы.

Для стопора системы опрокидывания были изготовлены два рычага. Далее поэтапные фото.

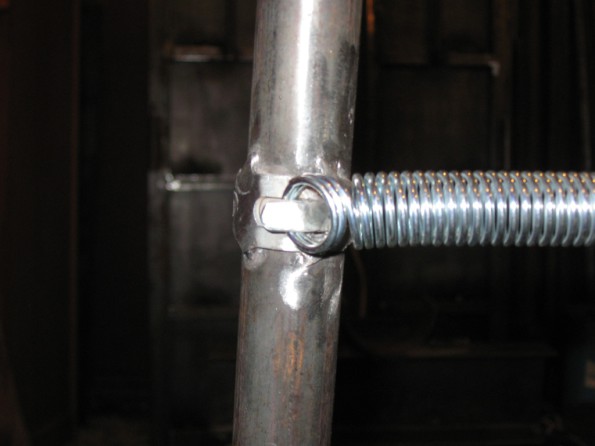

Для фиксации рычагов в закрытом состоянии между ними была установлена пружина. Пружина простая, дверная, оцинкованная.

Кузов.

После сборки опорных узлов перешел к сборке самого кузова. Первым делом сварил скелет

Далее, на металлобазе я купил 2-х мм лист. Рубку заказал там же.

Правда, с рубкой, а точнее с размером листа я промахнулся (бывает!) и потом пришлось покупать ещё один лист. Но нет худа без добра – теперь есть материал на усиленную платформу и ещё на много полезных железнодорожных вещей. Но об этом позже.

Приварив один борт и дно я провел испытания на опрокидывание кузова.

Испытания показали, что удар кузова о раму надо чем-то смягчать. И тут под рукой оказались резинки стабилизатора от классики.

Внутрь их я вставил болт М8 и, таким образом, смог использовать приваренные крепежные гайки рамы вагонетки. Сразу скажу, что в процессе эксплуатации резинки показали себя хорошо.

После испытаний я приступил к изготовлению открывающихся бортов.

Конструкция открывания проста и надежна, а так же позволяет при необходимости снять борт с кузова. Импровизированная петля сидит на болте.

Запирание борта реализовано с помощью трубы внутренним диаметром 18 мм и запором изготовленным из гладкой арматуры сечением 16мм.

К тому времени на улице уже лежал снег. Покраска изделия превратилась в довольно долгое занятие. Из-за низкой температуры краска сохла дня два. Но все-таки мне удалось выполнить и эту задачу. Хотя на следующее лето намечена прокраска отдельных элементов, а может и изделия целиком. Поживем – увидим.

И вот, что получилось в итоге.

Технические характеристики.

Опорные узлы – швеллер П14

Кузов: скелет – проф труба 25х25х2 и 40х25х2; листовой металл 2мм толщиной.

Вес изделия (опорные узлы + кузов) – около 80-ти кг.

Полезный объем — 0,25 м3.

Вес перевозимого груза (мокрого слежавшегося песка) доходил до 500 кг.

Опыт эксплуатации.

В целом – на твердую четверку. Но есть нюансы. Какие? По порядку:

1. Стопорные рычаги. Во-первых, открытие одного из них привело к самой большой, надеюсь и последней, аварии. Точнее произошел сход груженой вагонетки с пути на полном ходу.

Во-вторых, данные рычаги мешали нормальной загрузке – бывало, что лопата груженая песком налетала на них. Из этого вытекал нюанс номер два.

2. Механизм опрокидывания. Упавший с лопаты песок обильно посыпал место сопряжения переднего опорного узла и несущей кузов трубы

3. Подсветка. Как только начало смеркаться, идти за вагонеткой стало проблематично. Хоть и шпалы на одном расстоянии, и шаг к вечеру привык к расстоянию через одну шпалу, но… Да и погрузка/разгрузка в темное время суток со светом предпочтительнее. А ведь не всегда к месту работы можно протянуть электрический удлинитель, да и ради пары ходок его тоже не потянешь.

Из всего вышесказанного я сделал выводы и, как только будет время, сделаю следующее:

1. Укорочу рычаги до уровня пружины. Тем самым при загрузке мешать ничего не будет.

2. Сделаю удлинитель рычага из обрезка более или менее толстой трубы или арматуры. Данное приспособление поможет увеличить нужный для опрокидывания рычаг, тем самым уменьшив нагрузку при открывании.

3. Пыльник на узел опрокидывания + жесткая блокировка для рычагов. Это позволит, во-первых, избавиться от песка на самом узле, а, во-вторых, заблокировать рычаги в рабочем положении исключив их самопроизвольное открывание.

4. Сделать, используя светодиоды или элементы светодиодных фонарей, съемную подсветку. Так как кузов и рама металлические, следовательно фонарь должен иметь магнитное крепление для легкой перестановки в нужное место. Например, при загрузке он должен светить в место, где лежит сыпучка. При движении его надо крепить на раму, свет должен падать на путь под ногами.

Вот такие выводы.

Со следующего поста начинаю цикл статей о путевом хозяйстве – рельсах, шпалах, подкладках, крепеже, а так же кривых или закругленных участках. По последнему пункту есть вопросы в комментариях, но, друзья мои, потерпите, все будет – и как шаблоны делать, и как гнуть, и какие нюансы в эксплуатации. Скажу честно, что именно эти участки были наиболее проблемными. Но выводы уже сделаны и до больших снегов я хочу устранить выявленные недостатки и практически все проверить. Ждите.