Вновь приветствую вас, друзья!

После короткого перерыва продолжаю свой рассказ о постройке новых серий тележек для Дачной колеи. Сегодня расскажу, как проектировались и строились тележки для 4ёх осного ПС. Так называемые съёмные тележки.

Прежде всего несколько цифр для понимания обстановки. На данный момент, на Ростовских Дачных ЖД эксплуатируются 6 четырёхосных вагонов (3 пассажирских, 2 грузовых и 1 служебный) и один трёхосный.

Для их эксплуатации построены 20(!) тележек (из них 2 в данный момент достраиваются). Из двадцати тележек, 4 тележки на колею 400мм, 14 тележек для колеи 500мм и 2 тележки с раздвижными колёсами на различную ширину колеи. Сегодня рассказ о новых 4-ёх тележках S33-045МШ и S33-046ИК. Индекс МШ означает «мало шумные».

ИК – «изменяемая колея».

Обе серии имеют диаметр колёс 100мм и жёсткую базу 260мм. Все тележки, которые построены ранее и строятся сейчас – совместимы между собой. На любой вагон, должна подходить любая тележка. Такая поставлена задача. Идентичны и материалы для изготовления тележек: проф труба 50х50х3(50х50х2), 40х20х2, уголок 32х32х4(32х32х3). Шпилька и болт М8.

Слесарка

Самое главное, что при постройке тележек, есть в наличии все чертежи. «Придиванный» филиал неплохо поработал зимой и подготовил весь комплект документации. А дальше начинается работа. Вначале распускается металл и разрезается по нужным размерам. Зачистка. И вот уже готовые заготовки идут в слесарный цех. Там необходимо выполнить точную разметку и рассверловку под D=8мм.

Точность выполнения работ установлена в диапазоне 0.1мм. Поскольку нет сверлильного станка, то нет возможности сделать точное сквозное отверстие в проф трубе. В этом случае приходится делать точную разметку с двух сторон с помощью штангенциркуля.

Затем кернение

и сверление сверлом D=2мм.

Вначале одну сторону, потом другую. Да, это создает лишнюю трудоёмкость, но зато результат достигнут. Ещё один важный момент, наличие мощных очков и хорошего освещения места работ.

После всего этого уже не составляет особого труда рассверлить места сверления под D=8мм.

Сварка

Работы по сварке узлов в единое целое, производятся в сварочном цеху. Для этого все заготовки и часть инструментов, отправляются туда по ВТЖД.

Слесарный и сварочный цеха расположены в разных местах.

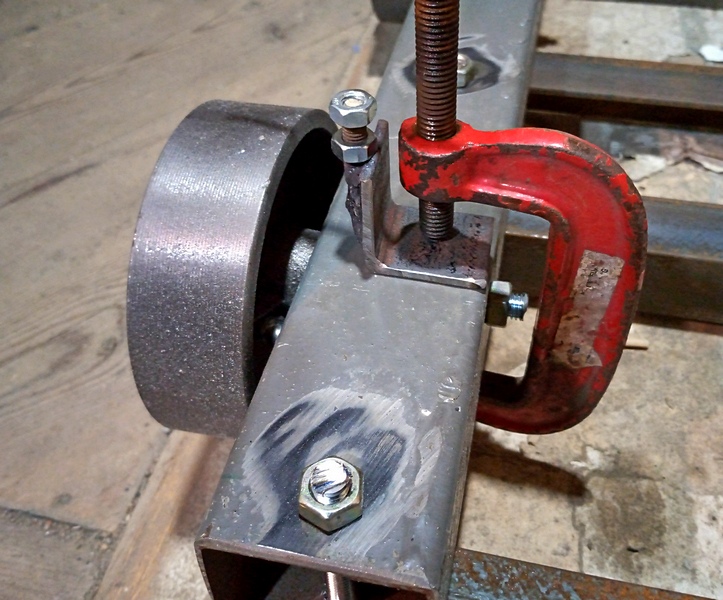

Заготовки вначале зажимаются струбцинами, что бы их не увело, при сварке (от нагрева). По окончании сварочных работ, зачистка.

Изготовление узла бокового крепления ролика.

В качестве роликов, удерживающих тележку в колее, используется подшипник.

В данном случае 6х19х6.

Были куплены на Озоне за 850руб/10шт

Остановлюсь на этом узле подробнее, ибо ранее не рассказывал о том, как он изготовляется. Узел изготовляется из уголка 32х32х4 с приваренным к нему болтом М6. Но как же соединить болт с уголком?? Рассказываю. Вначале от болта отрезаю шляпку и хорошенько зачищаю места резки. А потом просто беру клей и приклеиваю )))…

Стоп, стоп! ) Клей, конечно нужен для промежуточного результата, чтобы удержать ножку болта и уголок точно по размерам. А дальше уже идёт сварка.

Дело в том, что использовать струбцину, для столь малых размеров, весьма непросто. А делать отдельный кондуктор тоже как-то энтузиазма не прибавляло. Поэтому решено было использовать быстросохнущий клей. Тем более что он позволяет очень точно выдержать размер. Вот как выглядит заготовка после сварочных работ.

Как видно, там 9 штук (не 8). Один комплект я всегда закладываю в резерв и ЗИП (Две тележки по 4 колеса каждая = 8 штук боковых узлов + 1 ЗИП). Далее идут порезка и снятие заусенцев

Уже готовые узлы, устанавливаются на раму тележки. Так же с помощью сварки.

И в завершении всех работ, последняя операция: зачистка и снятие заусенцев.

После того, как все сварочные и слесарные операции завершены, можно начинать окончательную сборку. Об этом будет 3 часть (сборка и испытания). Дождитесь продолжения. Всего доброго, друзья!